Литье под давлением — это автоматизированный метод литья, при котором расплавленный металл подается в форму с высокой скоростью заполнения до 540 километров в час, подвергаясь при этом высокому давлению от 150 до 1200 бар.

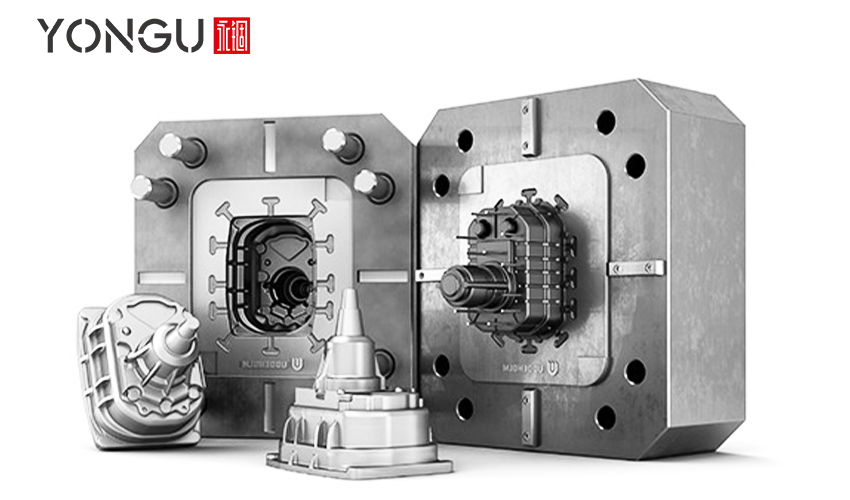

В большинстве случаев в производстве используются сплавы с низкой температурой плавления. Этот вид литья использует постоянные металлические формы, которые можно использовать повторно несколько раз, в отличие от других методов литья, таких как литье в песчаные формы, при которых формы должны уничтожаться после каждого использования. Крупные, сложные детали могут быть изготовлены с небольшой толщиной.

ТИПЫ ПРОЦЕССОВ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

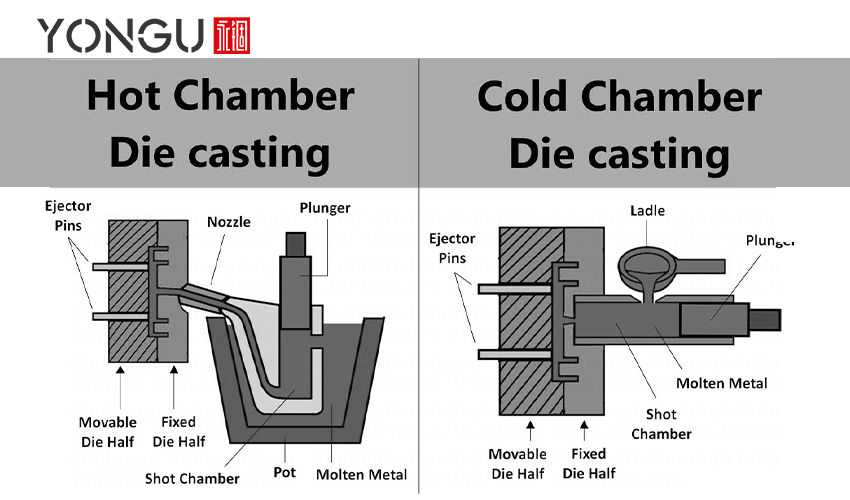

Цель каждого варианта процесса литья под давлением одна и та же: отлить объект из формы с помощью впрыска расплавленного металла. Существует несколько процедур литья под давлением, каждая из которых имеет свои преимущества и недостатки в зависимости от расплавленного металла, формы компонента и размера детали. Это два основных метода литья под давлением, в том числе:

- Литье под давлением в горячей камере

Впрыскивание форм непосредственно в расплавленную ванну имеет преимущество в скорости и удобстве, но за счет повышенной коррозии. Поэтому этот метод идеально подходит для высокотекучих металлов с низкой температурой плавления. В этом процессе можно использовать свинец, магний, цинк и медь.

- Литье под давлением в холодной камере

Литье под давлением с холодной камерой прессования является отличным вариантом, когда конструкция погружения горячего литья неэффективна из-за коррозии. Примерами такого случая являются литье алюминия и алюминиевых сплавов.

Литье под давлением можно подразделить на следующие категории:

- Процесс литья под низким давлением

Во время этой процедуры стояк соединяет форму с ванной расплавленного металла на вертикальной высоте. Металл втягивается в форму под давлением от 20 до 100 кПа, сбрасывая давление в камере. Эти высокие выходы достигаются без питателей, обычного компонента процессов литья алюминия под высоким давлением.

- Процесс вакуумного литья под давлением

В этом сценарии камера цилиндра вакуумируется, расплавленный металл должен быть втянут в форму. Такая компоновка уменьшает срыв и ограничивает попадание нежелательного газа. Использование вакуумного литья под давлением особенно выгодно для компонентов, которые будут подвергаться термической обработке после отливки.

- Процесс литья под давлением

- Процесс литья под давлением в полутвердом состоянии

ПРЕИМУЩЕСТВА ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Литье под давлением имеет ряд преимуществ по сравнению с другими методами производства и может обеспечить существенную экономию как с точки зрения цены изделия, так и общей себестоимости производства.

Литье компонента позволяет изготавливать сложные сетчатые формы, такие как внешняя резьба и внутренние элементы, с малыми углами наклона и небольшим количеством вторичных операций. Объединение многочисленных элементов снижает потребность в сборке, экономя время и деньги, а также облегчая управление запасами и повышая однородность компонентов.

Другие преимущества включают в себя следующее:

- Стены разной толщины

- Более строгие параметры

- Меньше стадий обработки между сырьем и конечным продуктом

- Быстрые обороты в процессе производства

- Сокращение отходов

- Цинк и магний имеют очень долгий срок службы в качестве инструментальных материалов.

Обычно литые сплавы изготавливаются из цинка, алюминия или магния. Обычно это цветные материалы, обладающие различными механическими свойствами, подходящими для различных промышленных применений. Литые сплавы полностью пригодны для вторичной переработки и могут работать при чрезвычайно высоких температурах. Литые сплавы также обладают:

- Высокая устойчивость к коррозии

- Экстремальная прочность и сила

- Отличная теплопроводность

- Высокая проводимость электричества является плюсом

- Идеальная защита от радиочастотных и электромагнитных помех

- Исключительные качества с точки зрения отделки

ПРИМЕНЕНИЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Литье под давлением часто применяется для массового производства, когда необходимо изготовить множество идентичных деталей. Несмотря на то, что в процессе литья используется большое давление, результат получается превосходным. Метод литья под давлением позволяет создавать легкие, сверхтонкие компоненты, не идущие на компромисс по прочности.

Колеса, головки цилиндров, блоки клапанов и коллекторы являются стандартными литыми автомобильными компонентами. Этот сектор охватывает 84% литья немецких литейных заводов. Алюминий снижает вес автомобиля и расход топлива.

Кроме того, литые детали используются в различных секторах, включая следующие:

- Авиация

- Бытовая техника

- Интерьеры

- Приводное оборудование

- Электроника

- Машинист

- Бытовая техника

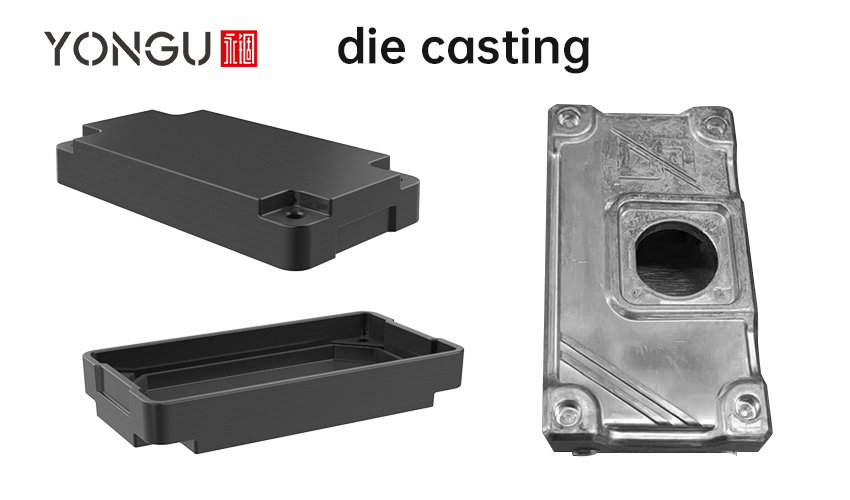

YONGU DIE-CASTЛИТЫЕ ПОД ДАВЛЕНИЕМ ТОРЦЕВЫЕ ПАНЕЛИ

YONGU является лидером рынка в производстве электрических корпусов и может проектировать и изготавливать индивидуальные литые электрические компоненты. Наши металлические корпуса могут использоваться для различных целей, независимо от того, требуются ли для вашего проекта тысячи единиц или только небольшое количество для начала масштабного долгосрочного проекта.

Одним из литых под давлением изделий YONGU является водонепроницаемый алюминиевый корпус для электроники YONGU M05 200*75 мм.

Он включает в себя следующие функции:

- Алюминиевый экструдированный корпус

- Литые торцевые панели

- Интегрированное силиконовое уплотнительное кольцо

- Винт из нержавеющей стали

- Хорошая конструкция винтов с уплотнением

- Резка и фрезерование отверстий по индивидуальному заказу

- Железнодорожный транзит

- Подводное обнаружение

- Оборудование для наружного мониторинга

- Настройка цвета

- Анодированная отделка поверхности

- Индивидуальные размеры и услуги по проектированию

Для получения дополнительной информации и создания индивидуального продукта в соответствии с вашими требованиями, пожалуйста, подпишитесь на нашу страницу в FACEBOOK для получения дополнительных обновлений и информации.

Вы также можете связаться с нами по телефону +86 13326782625 или написать нам по адресу [email protected] .